01.01.2019

Mobilität im Wandel

Neue Herausforderungen, neue Lösungen in der Elektromobilität

Elektromotoren und weitere Bestandteile elektrifizierter Fahrzeuge sind Komponenten, mit denen sich Hersteller von Fahrzeugen und ihre Zulieferer seit geraumer Zeit intensiv beschäftigen. Neu konstruierte Bauteile und ihre serienfähige Fertigung sind oftmals eine Herausforderung und erfordern aufgrund strenger Toleranzvorgaben das Know-how von Spezialisten. Gemeinsam haben der Maschinenhersteller HELLER und MAPAL im Jahr 2017 eine solche Herausforderung gemeistert. Und die Fertigung eines neu konstruierten Statorgehäuses zur Serienreife gebracht.

In Teamarbeit zur Serienreife

Bereits bei der Angebotserstellung holte sich HELLER deshalb MAPAL als Werkzeugspezialisten mit ins Boot. „Als es an die Umsetzung dieses Projekts ging, sind Dietmar Stehle und Tobias Schur zu einem sehr frühen Zeitpunkt auf uns zugekommen“ erinnert sich Norbert Meier, zuständiger MAPAL Außendienstmitarbeiter. Gerade bei neuen Bauteilen sei es ungemein wichtig, dass sich alle Beteiligten eng abstimmen, konkretisiert Stehle. Und so legten HELLER und MAPAL gemeinsam den kompletten Prozess für dieses neue Bauteil eines Elektromotors aus. Ein Vorteil dabei war die bereits jahrzehntelange Zusammenarbeit der beiden Unternehmen – ein eingespieltes Team ging ans Werk.

Gemeinsam wurde die vorgeschlagene Werkzeugauslegung von MAPAL untersucht, der Prozess geprüft. „Wir haben zusammen das optimale Werkzeugkonzept für die Bearbeitung gefunden“, freut sich Norbert Meier. Und das unter immensem Zeitdruck: „Wir mussten in diesem Fall sehr schnell die ersten Prototypen liefern“, sagt Dietmar Stehle. Und das, obwohl parallel noch am Gießverfahren für das Bauteil gefeilt wurde.

Knackpunkt Statorbohrung

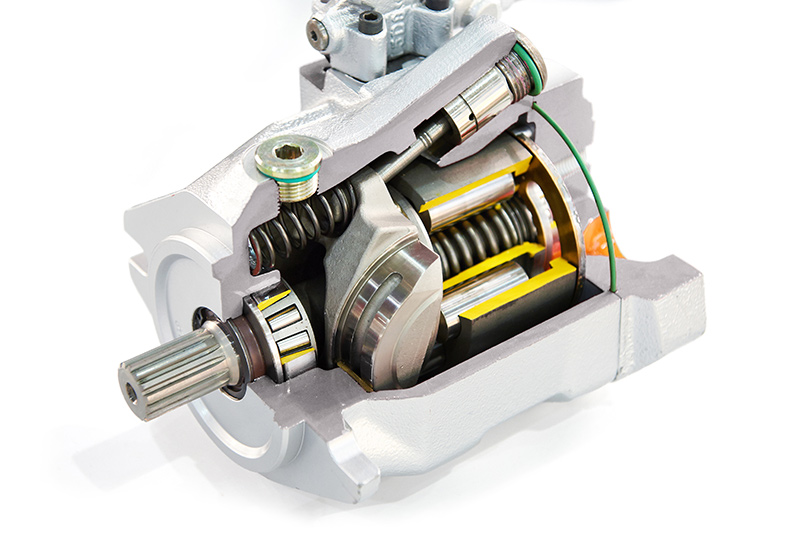

Die Bearbeitung der Hauptbohrung des Statorgehäuses – die Statorbohrung – kristallisierte sich als Knackpunkt der gesamten Fertigung heraus. Ein Bereich, in dem MAPAL ein Alleinstellungsmerkmal hat – die prozesssichere und wirtschaftliche Feinbearbeitung von tiefen Bohrungen mit großen Durchmessern. Der Werkzeughersteller, der eng mit der Automobilbranche verbunden ist, hat diese Kompetenz durch jahrzehntelange Erfahrung, unter anderem bei der Bearbeitung von Getriebegehäusen, gesammelt. „Wir haben unser Know-how auf die Anforderungen, die die Statorbohrung stellt, übertragen“, betont Meier.

Für das gemeinsame Projekt setzt MAPAL auf die gewichtsarmen und trotzdem überaus stabilen Werkzeuge als Schweißkonstruktion, die bestens geeignet sind, um das dünnwandige Gehäuse zu bearbeiten. Trotz langer Auskraglängen und großem Durchmesser von über 250 mm funktioniert das Werkzeug hochgenau.

Geringes Gewicht durch Rohrkonstruktion

Bei den „Schweißkonstruktionen“ dient eine Rohrkonstruktion als Grundkörper. Im Vergleich zu einer herkömmlichen Bohrstange wiegen die Werkzeuge nur die Hälfte. Die Träger der Schneiden und der Führungsleisten sind angeschweißt und stützen sich durch Verbindungsstege gegenseitig ab. Das minimiert die Gefahr des Ratterns. Zudem ist die Abstützung bei Schnittunterbrechungen gewährleistet. Das Biegewiderstandsmoment ist durch die Rohrkonstruktion und die Stabilisierungsrippen sehr gut.

„Wir haben die Bearbeitung der Hauptbohrung in drei Schritte unterteilt – Vorbearbeitung, Semi-Finishbearbeitung und Fertigbearbeitung“, erläutert Norbert Meier. Auf wenige µm genau wird die Hauptbohrung im letzten Schritt mit dem Feinbohrwerkzeug als Schweißkonstruktion bearbeitet. „Um höchste Genauigkeit zu erreichen, sind die PKD-bestückten Schneidplatten feinjustierbar“, sagt Meier. Für die optimale Abstützung in der Bohrung ist das Werkzeug mit Führungsleisten ausgestattet.

Prozess erfolgreich in Serie

Wie für die Statorbohrung fanden die Experten von Maschinen- und Werkzeughersteller auch für alle anderen Bearbeitungen am neuen Statorgehäuse die entsprechende Lösung. „Dabei haben wir gemeinsam nicht nur nachgewiesen, dass die Komplettbearbeitung des Werkstücks in den vorgegebenen Toleranzen funktioniert, sondern auch, dass die Lösung eine prozesssichere Fertigung innerhalb der vorgegebenen Taktzeiten ermöglicht“ zeigt sich Dietmar Stehle zufrieden.

Beide Partner bestätigen, dass sie sich während des gemeinsamen Projekts nachhaltiges Know-how erarbeitet haben. Entstanden sind beispielsweise komplett neue Werkzeuglösungen, wie pendelgelagerte Werkzeuge, um die geforderten Lagetoleranzen durch eine notwendige Umschlagsbearbeitung des Bauteils zu erfüllen. In Summe legten die beiden Unternehmen den Prozess in der ersten Ausbaustufe perfekt für die Produktion aus – der Kunde fertigt heute fünfstellige Stückzahlen des Statorgehäuses in Serie.